Innovationen in Industrie 4.0: Wie neue Sensortechnologien die Produktion revolutionieren

Industrie 4.0 im Jahr 2025: Sensorik als Game Changer

Wie können deutsche Fabriken in der globalen Konkurrenz bestehen? Welche Rolle spielen neue Sensortechnologien, wenn es um Produktionsoptimierung, Nachhaltigkeit und Qualitätssicherung geht? Diese Fragen sind heute drängender denn je. Die Vierte Industrielle Revolution ist im vollen Gange; smarte Sensorik, Künstliche Intelligenz und digitale Zwillinge stellen inzwischen die grundlegenden Bausteine der modernen Fertigung dar. Unternehmen wie Siemens zeigen bereits, welches Potenzial modern vernetzte Fabriken haben: Ihr Werk in Amberg gilt als Vorzeigeprojekt für den konsequenten Einsatz von Sensorik, Datenanalyse und Automatisierung in der Praxis.

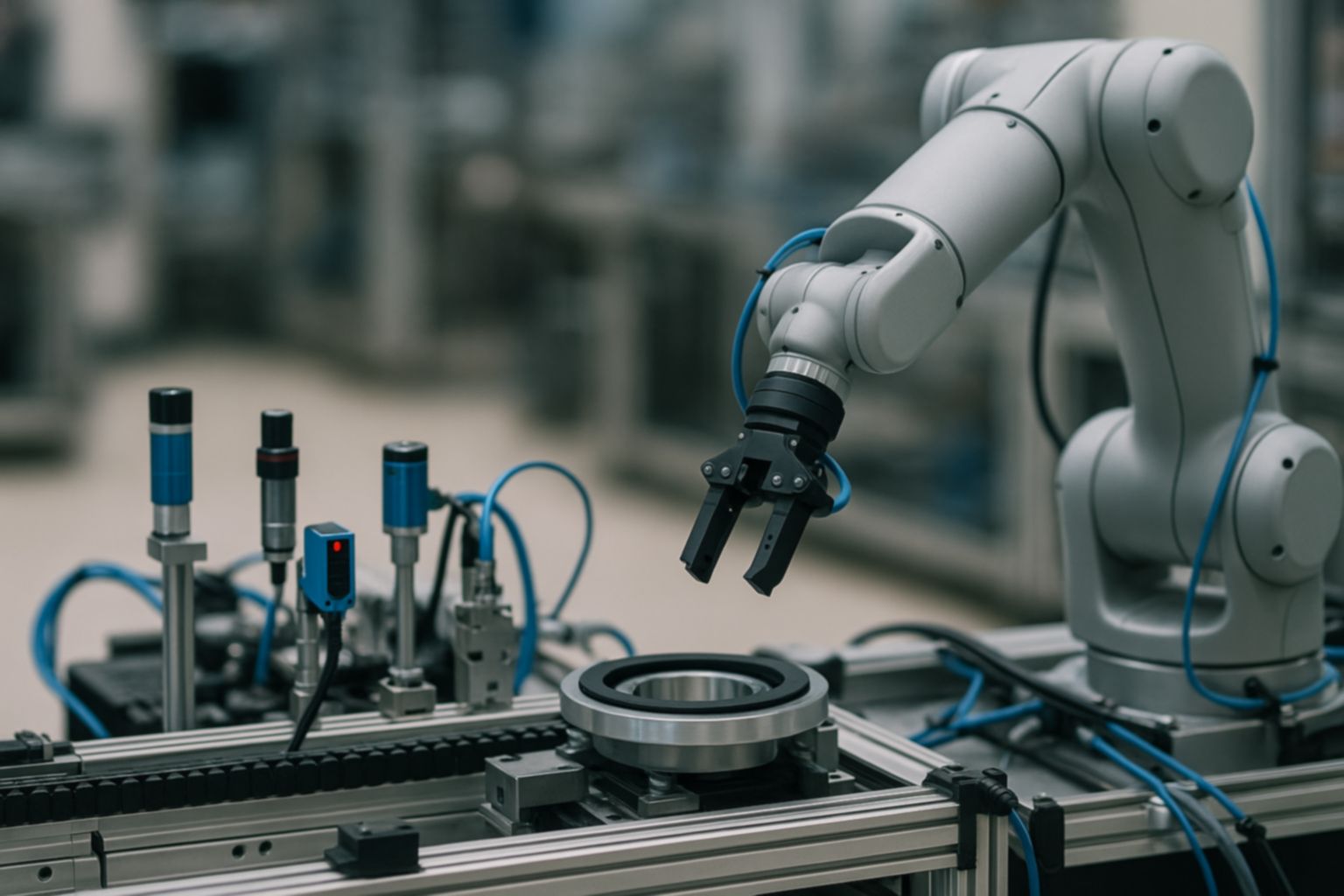

Neue Sensoren: Das Nervensystem der Produktion

Mit Industrie 4.0 werden Produktionssysteme zu intelligenten, adaptiven Netzwerken. Herzstück dieser Systeme sind Sensoren, die mittlerweile weit mehr als einfache Messaufgaben erfüllen. Sie sind in der Lage, in komplexen Fertigungsstraßen zahlreiche Umweltdaten (Temperatur, Feuchtigkeit, Vibrationen, Energiebedarf) zu sammeln, Prozesszustände zu überwachen oder Qualitätsabweichungen in Echtzeit zu erkennen. Vernetzte Sensorik unterstützt inzwischen nicht nur einzelne Maschinen, sondern verwebt die komplette Wertschöpfungskette – von der Produktentwicklung bis zur Auslieferung – zu einem datenbasierten Ökosystem. Besonders relevant ist hierbei das Konzept der cyber-physischen Systeme, bei denen Sensorik, Aktorik und KI-basierte Steuerungen eng miteinander verschmelzen, um nahezu autonom zu reagieren.

Pioniere der prädiktiven Wartung

Ein Bereich, der durch smarte Sensoren massiv optimiert wurde, ist die prädiktive Wartung. Intelligente Sensoren erkennen durch kontinuierliches Monitoring frühzeitig Verschleiß oder Unregelmäßigkeiten, bevor es zu ungeplanten Stillständen kommt. Machine-Learning-Algorithmen interpretieren die Sensordaten und treffen auf dieser Basis Vorhersagen über Wartungsbedarf oder potenzielle Ausfälle. In der Siemens Amberg Fabrik beispielsweise wurde durch diese Technik die Ausfallzeit der Maschinen signifikant gesenkt und die Produktionsausbeute erhöht. Der Clou: Die Sensoren liefern nicht nur Rohdaten, sondern erkennen durch Self-Learning-Verfahren eigenständig Muster und Abweichungen in der Produktion.

Wertschöpfung durch Echtzeit-Datenanalyse

Die Integration von Sensorik mit Echtzeit-Datenanalyse ermöglicht ganz neue Steuerungs- und Optimierungsansätze. Moderne Fertigungslinien können fortlaufend an sich ändernde Bedingungen angepasst werden – sei es durch variable Losgrößen, flexible Werkzeuge oder unmittelbar reagierende Lieferketten. Unternehmen können Kundenbedürfnisse direkter abbilden, Fehler im Produktionsprozess proaktiv vermeiden und die Ressourcenschonung erhöhen. Das Fraunhofer IOSB sieht hierin einen Schlüssel zur global wettbewerbsfähigen Fabrik von morgen, da die Datentiefe und -breite bisher ungeahnte Optimierungspotenziale freisetzt. Besonders Künstliche Intelligenz optimiert zunehmend die gesamte Wertschöpfungskette von der Planung bis zum Endprodukt.

Beispiel: Flexible Fertigung und Individualisierung

Sensoren sichern die Voraussetzung, dass Produktionsprozesse flexibel und zielgerichtet angepasst werden können. Digitale Zwillinge – also computergenerierte 1:1-Abbilder von Maschinen und Prozessen – speisen sich aus Sensordaten und ermöglichen laufend virtuelle Simulationen. So können etwa einzelne Komponenten individuell hergestellt werden, ohne auf die Effizienzvorteile der Massenfertigung verzichten zu müssen (Stichwort „Losgröße 1“).

- Automatische Qualitätskontrolle durch optische Sensoren und Bildauswertung

- Energieeffizienzmaßnahmen durch lückenloses Energie-Monitoring

- Ressourceneinsparungen dank prädiktiver Wartung und exakter Steuerung

Dynamik und Folgen für Mensch, Wirtschaft und Gesellschaft

Die neuen Technologien bringen tiefgreifende Veränderungen für Mensch und Wirtschaft: Mitarbeitende agieren zusehends als Überwacher, Entscheider und Instandhalter komplexer Systeme; manuelle Routinetätigkeiten werden reduziert. Gleichzeitig entstehen neue Arbeitsprofile rund um Datenanalyse und Systemintegration. Für Unternehmen bedeuten die Innovationen mehr Effizienz, geringeres Risiko und höhere Produktivität. Besonders für Energie- und Ressourcenmanagement eröffnen Sensoren große Nachhaltigkeitspotenziale, die nicht zuletzt auch gesellschaftlich hochrelevant werden.

Grenzen und Herausforderungen

- Datensicherheit und Datenschutz: Die intensive Vernetzung erhöht Risiken für Cyberangriffe.

- Kosten für Umrüstung und Qualifikation: Gerade KMU müssen Hürden bei Investitionen überwinden.

- Standardisierung und Kompatibilität: Unterschiedliche Systeme und Sensorhersteller erschweren die durchgängige Integration.

Fazit: Der Einsatz neuester Sensortechnologien in der Industrie 4.0 verspricht deutliche Effizienz- und Qualitätsgewinne, führt aber auch zu einer Umwälzung der Arbeitswelt und bringt neue Herausforderungen im Umgang mit Daten, IT-Sicherheit und Schulungsbedarf. In den kommenden Jahren wird die Rolle von KI und Sensorik weiter wachsen, Automatisierungsgrad und Flexibilität der Produktion werden neue Märkte und Produkte ermöglichen. Für die Wirtschaft bietet das enorme Chancen zur Stärkung der internationalen Wettbewerbsfähigkeit; für die Gesellschaft eröffnen sich Möglichkeiten zu nachhaltigerem, ressourceneffizientem Wirtschaften und mehr Innovationskraft. Entscheidend ist, dass Unternehmen und Politik gemeinsam Rahmenbedingungen schaffen, die den Weg von Pilotanwendungen zum flächendeckenden Einsatz ebnen.

Kommentar abschicken