Industrie 4.0: Automatisierungslösungen verändern die deutsche Fertigungslandschaft

Effizienzsprung durch Automatisierung: Wo steht die deutsche Industrie?

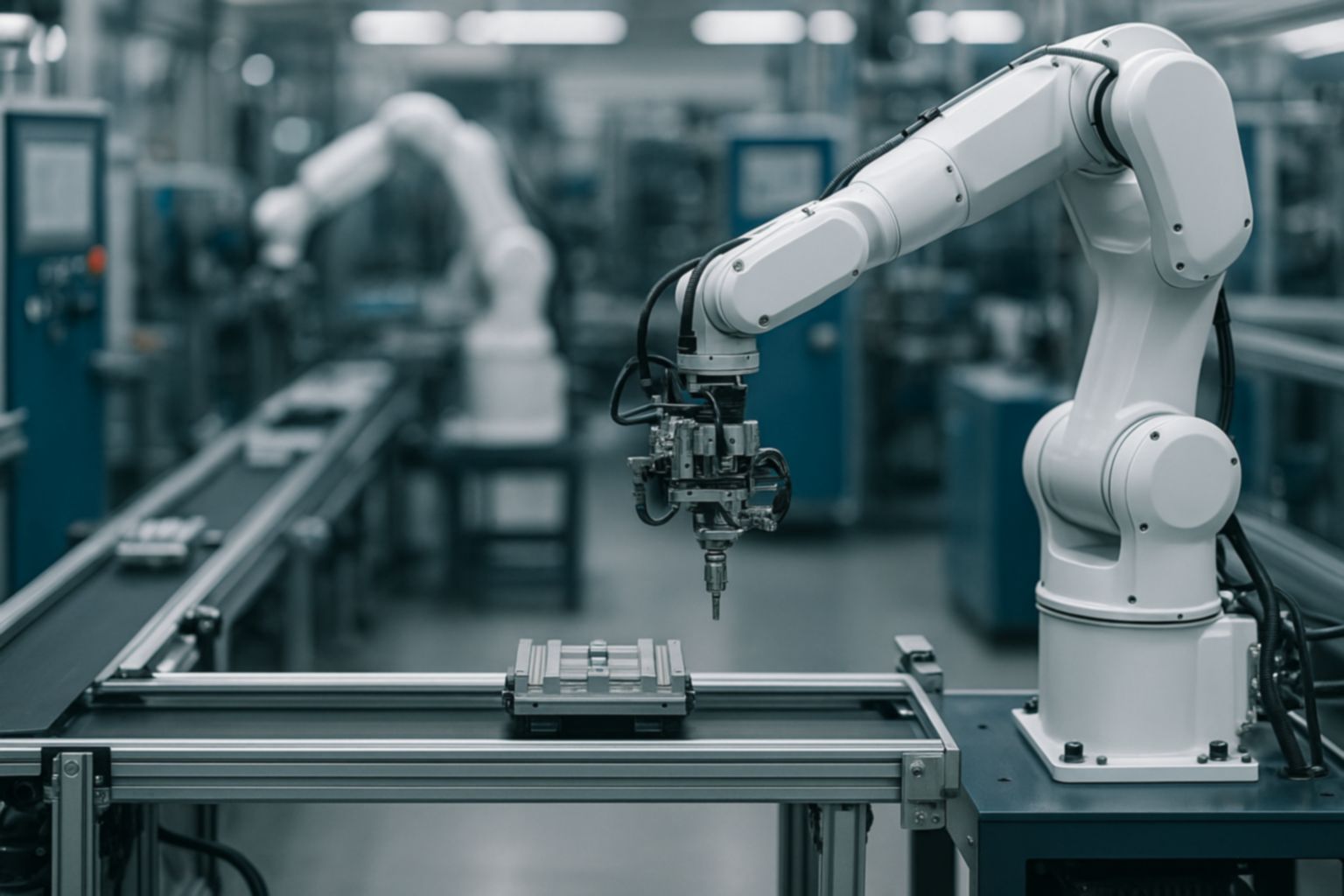

Die Einführung von Industrie 4.0-Technologien verändert die deutsche Fertigung in rasantem Tempo. Während Mittelständler und Großkonzerne wie Siemens ihre Produktionsprozesse digitalisieren, wächst zugleich der Konkurrenzdruck auf dem internationalen Markt. Wie gelingt es deutschen Fabriken, durch Automatisierungslösungen effizienter zu werden? Welche Systeme setzen sich 2025 durch und wie reagiert die Politik auf die Herausforderungen dieses Strukturwandels?

Automatisierung neu gedacht: Künstliche Intelligenz als Schlüsselfaktor

Im Jahr 2025 erleben wir die nächste Stufe der Automatisierungswelle: KI-gestützte Systeme übernehmen weit mehr als rein operative Aufgaben. Sie steuern komplexe Wertschöpfungsprozesse, optimieren Lieferketten und analysieren ununterbrochen Sensordaten – ein Kernthema im Industrial Internet of Things (IIoT). Die Siemens-Fabrik in Amberg gilt in Deutschland als Vorzeigebeispiel. Dort erlauben KI und Automatisierung die hochpräzise Fertigung komplexer Steuerungstechnik. Produktfehler werden praktisch in Echtzeit erkannt und von autonomen Agenten korrigiert. Besonders prädiktive Wartung hebt sich hervor: Maschinenausfälle lassen sich antizipieren, Stillstandzeiten sinken drastisch.

Auch im Mittelstand, traditionell das Rückgrat der deutschen Industrie, greifen Unternehmen zu smarter Prozessoptimierung. Initial steht dabei eine umfassende Analyse und Dokumentation der Produktionsprozesse mittels BPMN, ARIS oder ähnlicher Tools. Ist die Prozesslandschaft digital abgebildet, folgen Softwareintegration und Automatisierung, um manuelle Arbeit zu minimieren. Unternehmen wie SAPHIR setzen für ihre Kunden auf eine systematische Einführung: Von der Abteilungsanalyse bis zur finalen Integration autonom agierender Maschinen und digitaler Assistenzsysteme wird Effizienz sukzessive gesteigert.

Gesamtgesellschaftliche Einbettung und politische Initiativen

Die Politik erkennt die strategische Bedeutung der Digitalisierung für die deutsche Industrie und treibt Initiativen zur Industrie 4.0-Beschleunigung voran. Dazu zählen die Ausweitung der digitalen Infrastruktur und gezielte Steueranreize für Investitionen in smarte Produktion. Um die Wettbewerbsfähigkeit abzusichern, ist ein Fokus auf Fachkräftemangel-Management notwendig. Routinetätigkeiten werden automatisiert, was die Nachfrage nach weniger qualifizierten Arbeitskräften mindert – gleichzeitig steigt der Bedarf an IT-Fachwissen und Datenmanagement. Branchenverbände und Thinktanks wie Bitkom fordern im Bundestagswahljahr 2025 eine zentrale Koordinationsstelle, die Industrieunternehmen gezielt bei der digitalen Transformation unterstützt und die Maßnahmen bündelt. Die Ergebnisse fließen unter anderem in einen digitalen Fortschrittsatlas ein, der Erfolgsmodelle, Benchmarks und Entwicklungen für Unternehmen transparent macht, wie unter Spiegel Online berichtet.

Fallbeispiele: Wer setzt Maßstäbe?

- Siemens Amberg: Hier produziert eine nahezu vollständig digitalisierte Fabrik mit KI-gesteuerten Prozessen Steuerungen für die globale Industrie – fehlerarm, flexibel und besonders schnell.

- Mittelständische Zulieferer: Mit modularen Automatisierungsplattformen werden Fertigungslinien in wenigen Tagen umgebaut; Stillstände reduzieren sich, Lieferzeiten sinken.

- Automobilzulieferer: Nutzen Robotik und sensorgestützte Messtechnik, um in Echtzeit jedes Bauteil zu prüfen und Qualitätsstandards aufrechtzuerhalten.

Aktuelle Herausforderungen & technische Trends

Unternehmen stehen 2025 vor mehreren Herausforderungen:

- Investitionskosten für Hardware und Software sind hoch und amortisieren sich je nach Sektor unterschiedlich schnell.

- Daten- und IT-Sicherheit wird angesichts der enormen Vernetzung ein kritischer Faktor.

- Organisatorische Transformation erfordert Change Management und ein Umdenken in der Belegschaft.

- Machine Learning in der Qualitätssicherung: Algorithmen entdecken Abweichungen blitzschnell und präzise, wie zahlreiche Praxisberichte verdeutlichen.

Während Automatisierungslösungen Produktivität und Qualität in der deutschen Fertigung klar steigern, entstehen neue Herausforderungen: Hohe Investitionskosten und Anpassungsbedarf bei Arbeitsprofilen zählen zu den Nachteilen. Im Gegenzug profitieren Unternehmen von sinkenden Fehlerquoten, flexibleren Prozessen und einer zukunftssicheren Wettbewerbsfähigkeit. Menschen werden langfristig von höher qualifizierten Tätigkeiten und sichereren Arbeitsplätzen profitieren, vorausgesetzt, es gelingt die laufende Weiterbildung. Für die Wirtschaft bedeutet die konsequente Transformation hin zu Industrie 4.0 mehr Resilienz und nachhaltiges Wachstum, sofern Investitionen in Infrastruktur und Know-how weiter steigen. In den kommenden Jahren ist zu erwarten, dass KI und Automatisierung noch stärker verschmelzen, Produktionszyklen verkürzen und Deutschland als Innovationsstandort gestärkt wird.

Kommentar abschicken